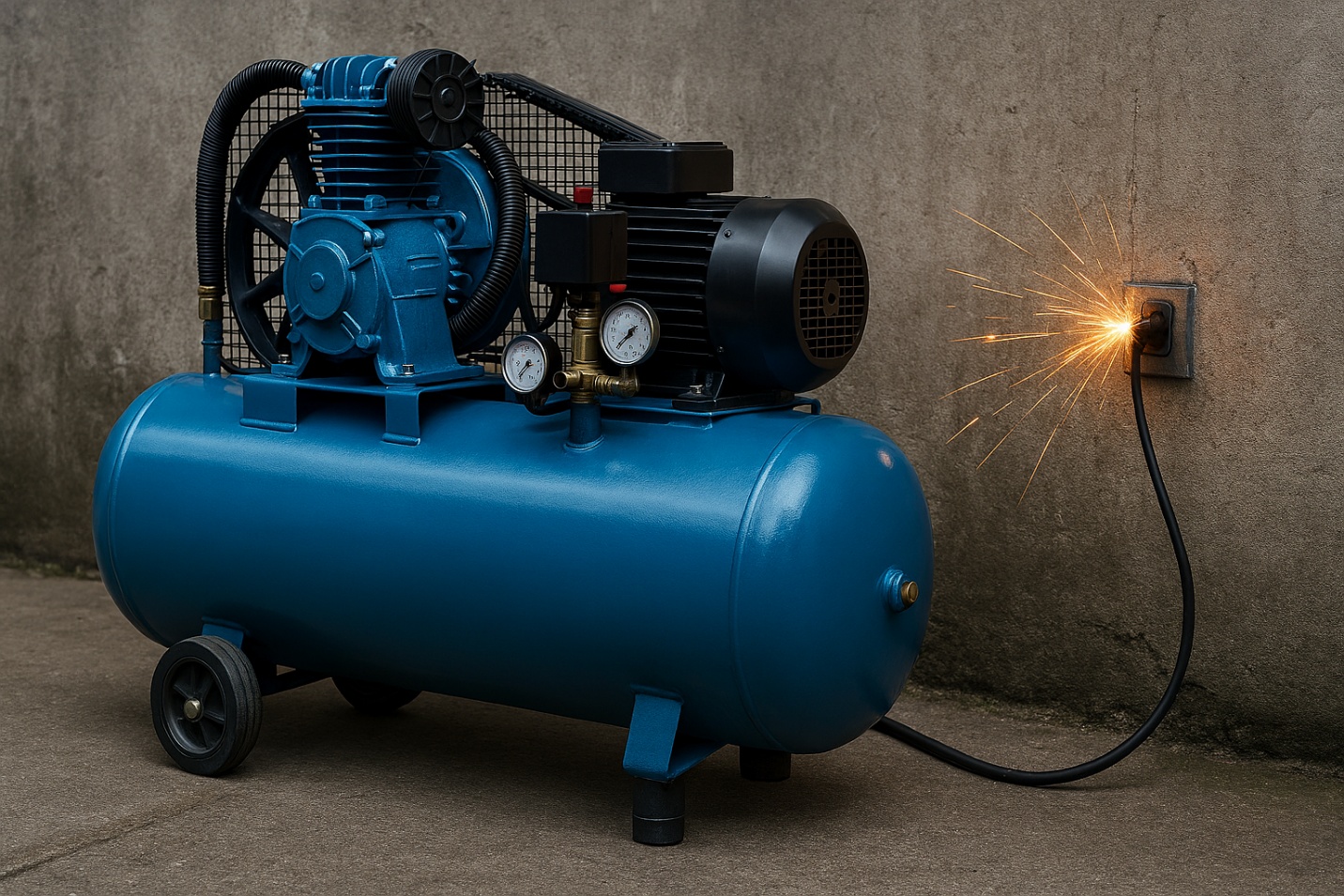

در بسیاری از واحدهای صنعتی، انواع کمپرسور های هوا بدون وقفه کار میکند؛ اما چیزی که اغلب نادیده گرفته میشود این است که بخش قابلتوجهی از هزینه برق کارخانه دقیقاً از همین نقطه نشت میکند. هزینهای که نه ناگهانی است، نه محسوس، اما در طول زمان میتواند سود تولید را بهطور جدی کاهش دهد.

چرا مصرف برق کمپرسور یکی از پنهانترین هزینههای تولید است؟

مصرف برق کمپرسور معمولاً در نگاه مدیران تولید بهعنوان یک هزینه ثابت دیده میشود، نه یک متغیر قابلکنترل. همین نگاه اشتباه باعث میشود این هزینه بهتدریج از کنترل خارج شود.

کمپرسور هوا برخلاف بسیاری از تجهیزات، ساعات کاری بالایی دارد و حتی افزایش جزئی در مصرف انرژی آن، در مقیاس ماهانه و سالانه به عدد بزرگی تبدیل میشود.

از طرفی، چون افت راندمان بهصورت تدریجی اتفاق میافتد، افزایش مصرف برق اغلب با «عادی شدن» اشتباه گرفته میشود. نتیجه؟ پرداخت هزینهای که هیچوقت مستقیماً دیده نشده، اما همیشه وجود داشته است.

کمپرسور چگونه میتواند بزرگترین مصرفکننده برق کارخانه باشد؟

در بسیاری از کارخانهها، کمپرسور هوا بعد از تجهیزات اصلی تولید، بزرگترین مصرفکننده انرژی الکتریکی است؛ گاهی حتی بیشتر از چیزی که تصور میشود.

دلیل اصلی این موضوع، ترکیب سه عامل است:

کارکرد مداوم، راندمان پایین در مدلهای قدیمی، و انتخاب نادرست ظرفیت. کمپرسوری که بیش از نیاز واقعی خط تولید کار میکند، عملاً در حال تبدیل برق به تلفات است.

وقتی این وضعیت با نشتی هوا، افت فشار و تنظیمات غیربهینه همراه میشود، کمپرسور به یک مصرفکننده خاموش اما پرقدرت تبدیل میشود؛ بدون اینکه خروجی متناسبی ایجاد کند.

تفاوت مصرف انرژی در کمپرسورهای قدیمی و نسل جدید

کمپرسورهای قدیمی برای تولید مقدار مشخصی از هوای فشرده، برق بیشتری مصرف میکنند؛ نه بهخاطر بد کار کردن، بلکه بهدلیل محدودیتهای طراحی و فرسودگی تدریجی.

در نسلهای جدید کمپرسور، بهینهسازی در بخشهایی مثل موتور، سیستم کنترل، هواساز و مدیریت بار انجام شده است. این تفاوت طراحی باعث میشود همان میزان هوای فشرده با مصرف انرژی کمتر تولید شود.

نکته مهم اینجاست: حتی اگر یک کمپرسور قدیمی بهطور منظم تعمیر شود، نمیتواند به راندمان ذاتی یک دستگاه نسل جدید برسد. این فاصله دقیقاً همان جایی است که هزینه برق شروع به بلعیدن سود تولید میکند.

چرا کمپرسور اسکرو در خطوط تولید صنعتی مصرف برق بهینهتری دارد؟

در خطوط تولید پیوسته و صنعتی، کمپرسور اسکرو بهدلیل ساختار عملکردی خود، کنترل بهتری روی مصرف انرژی دارد.

کمپرسورهای اسکرو برای کارکرد مداوم طراحی شدهاند و در بارهای ثابت یا نیمهثابت، راندمان بالاتری نسبت به بسیاری از گزینههای دیگر ارائه میدهند. کاهش نوسان، کنترل دقیقتر فشار و عملکرد پایدار، همگی باعث میشوند انرژی کمتری هدر برود.

در بسیاری از واحدهای صنعتی، جایگزینی یک کمپرسور پرمصرف با کمپرسور اسکرو مناسب، بدون افزایش ظرفیت اسمی، منجر به کاهش قابلتوجه هزینه برق شده است؛ موضوعی که مستقیماً روی سود نهایی تولید اثر میگذارد.

نقش ظرفیت و سایز اشتباه در افزایش مصرف برق کمپرسور

یکی از رایجترین و پرهزینهترین اشتباهات، انتخاب کمپرسور با ظرفیت نامتناسب است؛ یا بیشازحد بزرگ، یا کوچکتر از نیاز واقعی.

کمپرسور بیشظرفیت، بخش زیادی از زمان را در حالت بیباری یا نیمهبار کار میکند؛ وضعیتی که مصرف برق دارد اما خروجی مفیدی تولید نمیکند.

از طرف دیگر، کمپرسور کمظرفیت مجبور است تحت فشار دائمی کار کند، که هم مصرف انرژی را بالا میبرد و هم عمر دستگاه را کاهش میدهد.

در هر دو حالت، انتخاب اشتباه سایز، مستقیماً به افزایش مصرف برق و کاهش بهرهوری منجر میشود—بدون اینکه مدیر تولید لزوماً متوجه ریشه مشکل باشد.

کمپرسور باد صنعتی بزرگ؛ صرفهجویی یا اتلاف انرژی؟

کمپرسور باد صنعتی بزرگ ذاتاً بهمعنای مصرف برق بالا نیست؛ مسئله، تناسب آن با نیاز واقعی خط تولید است.

اگر ظرفیت کمپرسور بهدرستی انتخاب شده باشد و در محدوده طراحیشده خود کار کند، میتواند با راندمان بالا و مصرف انرژی کنترلشده فعالیت کند. اما در بسیاری از واحدهای صنعتی، کمپرسور بزرگتر از نیاز واقعی انتخاب میشود؛ نتیجه آن، کارکرد طولانی در حالت بیباری و اتلاف انرژی است.

در این شرایط، کمپرسور بزرگ نهتنها صرفهجویی ایجاد نمیکند، بلکه به یکی از منابع اصلی هدررفت برق تبدیل میشود—آن هم بدون افزایش خروجی مفید.

مصرف برق در کمپرسورهای فشار قوی؛ خطری که اغلب نادیده گرفته میشود

کمپرسورهای فشار قوی بهدلیل ماهیت عملکردشان، حساسیت بالاتری نسبت به مصرف انرژی دارند. هر افزایش غیرضروری در فشار کاری، بهصورت مستقیم مصرف برق را بالا میبرد.

در بسیاری از صنایع، فشار بیش از حد نیاز واقعی استفاده میشود؛ صرفاً برای «اطمینان بیشتر». این حاشیه امنیت ظاهری، در عمل هزینه انرژی را بهشدت افزایش میدهد.

اگر طراحی سیستم، انتخاب کمپرسور فشار قوی و تنظیمات آن بهدرستی انجام نشود، مصرف برق میتواند به نقطهای برسد که بخش قابلتوجهی از سود تولید را از بین ببرد—بیآنکه دلیل آن بهوضوح دیده شود.

چرا تعمیر کمپرسور پرمصرف، مشکل هزینه برق را حل نمیکند؟

تعمیر کمپرسور پرمصرف معمولاً روی رفع خرابی تمرکز دارد، نه بهینهسازی مصرف انرژی. به همین دلیل، حتی بعد از تعمیر، الگوی مصرف برق تغییر محسوسی نمیکند.

فرسودگی طراحی، راندمان ذاتی پایین و تکنولوژی قدیمی، با تعویض چند قطعه از بین نمیروند. در بهترین حالت، تعمیر فقط از بدتر شدن وضعیت جلوگیری میکند.

به همین خاطر است که بسیاری از واحدهای صنعتی، با وجود تعمیرات مداوم، همچنان با قبض برق بالا مواجهاند. مشکل، خرابی نیست؛ مشکل انتخاب و ساختار دستگاه است.

چگونه انتخاب کمپرسور مناسب میتواند هزینه برق را در بلندمدت کاهش دهد؟

کاهش هزینه برق، قبل از هر چیز به انتخاب درست کمپرسور برمیگردد؛ انتخابی مبتنی بر داده، نه حدس.

بررسی دقیق نیاز واقعی هوا، فشار کاری، الگوی مصرف و نوع خط تولید، میتواند مشخص کند چه نوع کمپرسوری با چه ظرفیتی بیشترین بازده را دارد.

در بسیاری از موارد، انتخاب کمپرسور مناسب—even با هزینه اولیه بالاتر—در بلندمدت باعث کاهش چشمگیر مصرف انرژی، کاهش هزینه نگهداری و ثبات تولید میشود. این همان نقطهای است که تصمیم فنی درست، مستقیماً به سودآوری منجر میشود.

جمعبندی

مصرف برق کمپرسور، هزینهای نیست که بتوان آن را نادیده گرفت یا به آینده موکول کرد.

وقتی کمپرسور نامناسب انتخاب شود، بیشازحد تعمیر شود یا خارج از محدوده بهینه کار کند، سود تولید بهصورت تدریجی اما قطعی کاهش مییابد.

تصمیم درست زمانی گرفته میشود که:

- مصرف انرژی بهعنوان یک عامل کلیدی دیده شود

- انتخاب کمپرسور بر اساس نیاز واقعی باشد

- و قبل از خرید یا تعویض، بررسی فنی دقیق انجام شود

اگر احساس میکنید مصرف برق کمپرسور شما بیش از حد انتظار است، یا مطمئن نیستید دستگاه فعلی واقعاً متناسب با نیاز خط تولید شماست،